English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Az?rbaycan

Az?rbaycan  Slovensky jazyk

Slovensky jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Com es fa un pla de control de precisió de mecanitzat

2021/07/06

Com es fa un pla de control de precisió de mecanitzat

"Ordenarem i classificarem les solucions al problema de les toleràncies de mida geomètrica enmecanitzat en quatre aspectes: peces de treball, eines, accessoris i màquines-einai feu alguns suggeriments.

Enprocessament mecànic, la unitat composta per màquines-eina, accessoris, eines i peces es denomina sistema de procés. En el procés de processament, a causa de l'existència de diversos errors primitius en el sistema de procés, es destrueix la correcta relació geomètrica entre la peça i l'eina i la mida geomètrica està fora de tolerància. Generalment, els errors originals que es poden produir durant el processament es divideixen en dos tipus, a saber, els errors originals "estàtics" relacionats amb l'estat inicial del sistema de procés i els errors originals "dinàmics" relacionats amb el procés de processament. A continuació es proposen solucions al problema de les dimensions geomètriques fora de la tolerància a mecanitzat de pecesdes de quatre aspectes: peces de treball, eines, accessoris i màquines-eina.

Peça de treball

1) S'hauria de seguir el principi general de mecanitzat, és a dir, primer el punt de referència, després d'altres, primer la cara, el forat primer, el mestre després el segon, primer aspre després separació fina, gruixuda i fina.

2) Abans de finalitzar el procés, afluixeu la placa de pressió, deixeu anar l'estrès de subjecció correctament i comprimeu lleugerament la peça de treball després de realinear-la. Per tal de garantir la seguretat del processament i la qualitat del processament, es recomana obtenir el millor valor de parell per a la compactació de la llum mitjançant la verificació experimental i realitzar una compactació de parell constant.

3) El punt d’acció de la força de subjecció ha de ser un punt sòlid i el punt d’acció es deforma perquè no és un punt real. Hi ha 3 solucions:

â ‘Descomponeu l’original de subjecció en dos de fixació de punt sòlid, però presteu atenció al canvi. La seqüència de subjecció, si cal, s’ha de tornar a alinear la peça de treball.

â‘¡Configureu el capçal de procés de subjecció de la peça i, un cop finalitzats tots els procediments, decidiu si voleu eliminar el capçal de procés segons si afecti el muntatge de la peça de treball.

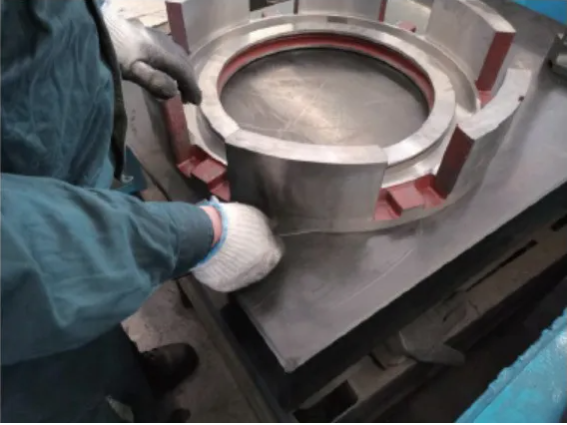

â € ¢ Es proporcionen suports auxiliars als punts febles de l'estructura de subjecció (vegeu la figura 1). Alguns suports auxiliars hidràulics del mercat actual ja poden aconseguir un suport de "deformació nul·la". Per a

Suport auxiliar1

4) Assegureu-vos que les superfícies de posicionament de la peça i del dispositiu tenen una bona planicitat. L’autocontrol de la planitud es mostra a la figura 2.

Si el pla de posicionament és gran, la superfície de posicionament del dispositiu es pot substituir per una forma de bloc per evitar la deformació de deformació de subjecció causada per la peça de treball i el pla gran del dispositiu;

si no es pot garantir la planitud de la peça, la pell de coure, els trossos de paper i les fibres de l’ordit, etc., aplana la superfície de posicionament i, a continuació, comprimeix-la per al seu processament.

Autocontrol de la planitud

5) Durant el procés de mecanitzat, s’utilitza fluid de tall per dissipar la calor a temps i reduir la deformació tèrmica de la peça.

6) El tractament d'envelliment es disposa abans del mecanitzat semi-acabat per alliberar completament l'estrès intern de la peça.

7) Quan torneu, per a peces de parets primes, utilitzeu mandíbules toves o colls separats per a la subjecció o utilitzeu la compressió de la cara final en lloc de la compressió circumferencial.

8) Durant el gir, el processament de deformació inversa es realitza segons la deformació, és a dir, la quantitat de deformació corresponent es preprocessa en la direcció oposada,

i la quantitat de deformació inversa i la quantitat de deformació es cancel·len mútuament un cop finalitzat el processament.

9) En girar peces de treball irregulars grans, el contrapès s'ha de dur a terme segons la posició del centre de massa de la peça per reduir la força centrífuga.

Aspecte de l'eina

1) Abans de perforar, perforar i escariare, si hi ha una estructura de mitja paret a la part de mecanitzat, primer s’ha de retirar la part de mitja paret;

si la part de mecanitzat és una superfície en blanc, la superfície en blanc ha de ser primer cap a cara per garantir una força uniforme durant el tall.

2) Abans de mecanitzar, comproveu el recorregut radial i axial de l'eina d'acord amb les normes pertinents.

3) Els portaeines tenen prohibit copejar-se i ratllar-se, i s’utilitzen eines especials per netejar regularment els forats cònics de l’eix de la màquina.

4) Controleu la longitud de l'eina, en la mesura del possible, per assegurar-vos que l'eina tingui un diàmetre suficient, per garantir que l'eina sigui ferma.

5) Per a peces amb requisits de precisió molt elevats, l’eina ha d’estar equilibrada dinàmicament abans de processar-la.

6) Ajusteu els paràmetres de tall i els angles de l'eina, etc., per controlar la força, la calor i el desgast de l'eina durant el processament.

7) Utilitzeu eines especials antivibració i antivibració.

Aspecte fix

1) Milloreu el mètode de subjecció per evitar que el punt d’instal·lació del cargol de compressió i el punt de suport posterior de la placa de pressió siguin un sobre el dispositiu i l’altre a la màquina-eina per evitar que el cargol de compressió estiri provocant una greu deformació de l’aparell.

2) El dispositiu ha de tenir una rigidesa suficient.

3) Quan l’aparell adopta el mandril per al seu posicionament i el mandril disposa d’un fil de compressió, el fil ha de ser mòlt per assegurar la perpendicularitat del fil i la superfície final de posicionament del mandril.

4) Realitzeu una verificació de l'equilibri dinàmic en els accessoris de gir de precisió per controlar la deformació centrífuga del dispositiu quan gira.

La màquina-eina inspecciona i confirma la màquina-eina d'acord amb l'acceptació de la màquina-einanormes de precisió, com ara comprovar la verticalitat del fus de la màquina-eina i la taula de treball, i el moviment del fus.

Observacions finals

1) Quan la peça de treball, especialment el nou producte, està fora de tolerància en les dimensions geomètriques, primer determineu quin tipus de deformació la causa i, a continuació, trobeu una solució adequada segons la solució de deformació corresponent.

2) Exploreu l'ús de la tecnologia d'anàlisi d'elements finits assistits per ordinador per fer una anàlisi de la deformació del sistema de procés per endavant, que sigui favorable a l'optimització contínua del pla de procés.

3) En el treball diari, hem de ser bons en resumir solucions i extreure inferències les unes de les altres, per millorar de manera exhaustiva la qualitat del producte.